Les grands rendez-vous dédiés au process et au conditionnement à travers le monde marquent le pas sous le joug de la pandémie. Le secteur n’en demeure pas moins actif. Tout le monde a pu le constater, l’alimentaire reste « essentiel » depuis le début de la crise. La transformation et la conservation demeurent au coeur de l’actualité et donc de l’innovation, puisque le secteur en fait toujours un moteur. Entre pandémie, justement, mais aussi transition écologique, intelligence artificielle ou développement de l’e-commerce, les sujets ne manquent pas. Même s’ils sont parfois contradictoires : le citoyen demande une réduction drastique des plastiques, tandis que le consommateur est rassuré par les portions LS en barquette… en plastique ! Le développement du rPET ou de matériaux biosourcés dans les emballages alimentaires offrira-t-il des réponses satisfaisantes ? L’heure est effectivement, sous le coup de réglementations comme la loi Agec (antigaspillage pour une économie circulaire), résolument au réutilisable, compostable ou recyclable. Les fabricants proposent désormais des sachets en mono-matériau (PE ou PP) pouvant intégrer de la matière recyclée malgré d’éventuelles réductions de DLC. Les conditionnements en papier ou carton, des matériaux d’origine végétale donc renouvelables, arrivent de tous côtés. Le rajout d’un film en plastique complexe ou mono-matériau assure une barrière étanche. Avant de conditionner, il faut transformer une matière première toujours plus rare et chère.

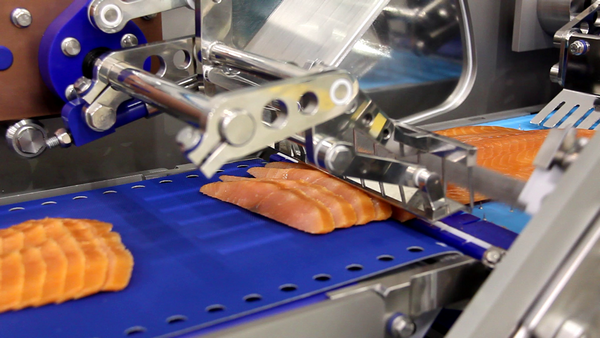

Il s’agit alors d’en tirer le meilleur parti. Marel, présent « from the sea to the supermarket », compte pour cela sur les technologies de pointe comme la numérisation, l’automatisation ou la robotisation. Pour le géant islandais, cela permet tout à la fois d’optimiser l’effica cité, d’améliorer les conditions de travail et de réduire les coûts de fabrication. On parle alors « d’industrie 4.0 », qui mêle de plus en plus humain et robotique dans les sites de transformation, du poisson blanc comme du saumon. « Nous assistons à une forme de révolution concernant le process du poisson blanc, chez les moyens et gros acteurs, avec des lignes plus intelligentes, analyse Virgile Touzé, ingénieur commercial produit de la mer pour Marel France. Nous les avons notamment installées dans le Nord de la France, déployées autour du Flexicut, l’équipement qui permet de réaliser des portions à haute valeur ajoutée, en poids fixe ou poids variable, sans arête, dans du poisson blanc. Il s’agit d’une réelle optimisation de l’utilisation de la matière première, donc du gain financier. Mais aussi d’une nouvelle façon de valoriser au mieux un filet, avec, par exemple, deux dos poids fixe, puis flanc, ventre et queue bien dessinés et d’un beau rendement. »

Dans le même état d’esprit, une autre installation majeure a été réalisée en Islande, chez l’opérateur Visir, qui a apporté beaucoup de flexibilité, même avec des volumes importants. Le Flexicut assure d’abord un désarêtage à jet d’eau puis un portionnage précis avant de livrer les pièces de poisson blanc au Robobatcher. Il s’agit du premier bras articulé capable de remplir des caisses de 3, 5 et 10 kilos à poids fixe, en composant un pack de filet ou de dos pesés individuellement. L’approche, globale et innovante, est assez similaire chez un autre géant de la transformation des produits de la mer. Le centenaire Baader cherche les meilleures combinaisons de traitement manuel, intelligent et automatisé. Et il attend désormais que la numérisation permette à la fois une plus grande efficacité et une approche plus humaine du travail, pour obtenir la valeur ajoutée la plus élevée possible de la protéine animale.

Tous les nouveaux équipements, véritables systèmes d'automatisation basés sur la data, visent à améliorer la qualité, réduire les erreurs et les coûts de fabrication. Le Baader 988 analyse chaque filet avant de le couper, via un système de caméra, et collecte des informations sur les poissons en termes de couleur, longueur, largeur, volume et orientation. La machine utilise ces informations pour trancher au plus précis. Et l'étalonnage des couleurs permet de définir la catégorie de filets selon une échelle industrielle standard, améliorant le contrôle de la qualité du produit. Le système de caméra reconnaît également les taches de mélanine. En fin de ligne, le système de calibrage et de conditionnement Baader 1850 distribue et emballe automatiquement les filets dans des caisses. Des convoyeurs sont placés directement dessous pour transporter les filets à l'emplacement souhaité avec le plus de soin et le moins de manipulation possible.

Globalement, le recueil et le traitement de la data en tout point de la chaîne de production nourrissent une forme d’intelligence artificielle qui accompagne un meilleur pilotage de la production, améliore les processus de qualité (temps d’immobilisation, détection de lots à risques, etc.), optimise les lignes et la maintenance mais aussi la réduction de perte de matière première ou de consommation d’énergie et d’eau. Chez Ishida, qui possède un vaste catalogue de solutions (pesage, mise en lots, calibrage, operculage, contrôle qualité), on met en avant le RobotGrader, dédié à l’alimentation fraîche, qui calcule jusqu’à 320 pièces/minute la meilleure combinaison pour fournir une barquette sans sur ou sous dosage, et avec des morceaux correctement positionnés. « Idéal pour réduire le gaspillage alimentaire, estime Bertrand Baudry, expert marchés protéinés pour Ishida. Notre défi réside dans la précision du dialogue entre machine, pesage et transfert dans un conditionnement. Distribution, convoyage, remplissage, scellage, protection (sous vide, sous atmosphère) : tout doit être parfaitement synchronisé pour obtenir le meilleur rendement. » En aval, les informations des outils de contrôle qualité (rayon X, vision, etc.) permettent d’optimiser toutes les phases et de sécuriser la production.

Dominique Guillot

Décrouvrez l'intégralité du dossier Process et conditionnement dans le numéro 207 de PDM ou sur ce site, en accès abonné.